Возврат промышленного конденсата

Возврат промышленного конденсата имеет большое значение, так как увеличение доли конденсата в воде, подаваемой в котел, сокращает капитальные затраты и эксплуатационные расходы. Эффективность возврата конденсата определяют с помощью следующих факторов: количества возвращаемого конденсата и его температуры, расстояния от потребителей пара до котельной, стоимости очистки конденсата и расхода энергии на его перекачку и т.д.

Возврат конденсата в котел представляет собой простой метод экономии теплоты. Например, в котельной вырабатывается насыщенный пар с давлением 1,4 МПа, энтальпией 2786 кДж/кг. Потребление пара давлением 0,172 МПа в производстве составляет 80 000 тыс. т в год, т.е. примерно 10 т/ч.

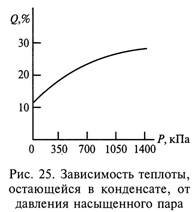

Долю теплоты, оставшейся в конденсате, определяют с помощью графика (рис. 25). При давлении 172 кПа она составляет 14%.

Если конденсат не возвращается в котел, то необходима подача питательной воды, энтальпия которой при температуре 20 °С равна 84 кДж/кг.

Установки возврата конденсата состоят из сборников конденсата конденсатоотводчиков, систем очистки конденсата, а также конденсатных насосов и трубопроводов.

Общее количество вторично используемой теплоты за год

Сборники конденсата могут быть установлены в закрытых и открытых системах. На рис. 26 представлена закрытая система сбора конденсата, работающая следующим образом. Конденсат из теплоиспользующих установок через конденсатоотводчик 1 подается в закрытый конденсатосборник 8, в паровом пространстве которого поддерживается избыточное давление (> 0,005 МПа). При снижении давления открывается клапан и в конденсатосборник поступает пар из магистрали II, в результате чего давление восстанавливается. При повышении давления выше заданного пар отводится в пароводяной подогреватель 4, в котором конденсируется, нагревая воду магистрали III. Нагретая вода отводится в систему горячего водоснабжения I.

Конденсат из подогревателя отводится в конденсатосборник и оттуда насосом 7 через конденсатопроводы 5 подается на ТЭЦ или в котельную.

При эксплуатации открытой системы сбора конденсата для избежания коррозии поверхностей следует вводить конденсат под уровень жидкости возможно ближе к месту его забора, поддерживать температуру конденсата на уровне 95 —100 °С, применять для конденсатных баков сталестружечный затвор с поплавком. Кроме того, конденсат необходимо непрерывно откачивать. Открытые системы сбора конденсата применяют при производительности конденсатной системы менее 10 т/ч и удалении потребителя от котельной на расстояние не более 0,5 км.

Для экономичной работы теплоиспользующих установок следует добиваться в них полной конденсации пара. Отвод конденсата из аппаратов без пропуска пара достигается при помощи конденсатоотводчиков. В системах пароснабжения промышленных предприятий могут использоваться конденсатоотводчи- ки различных типов, например с механическим затвором (поплавковые, термостатические, мембранные). Конденсатоотводчики с механическим затвором (конденсационные горшки) применяют при давлении, превышающем 0,1 МПа. Производительность их составляет 18 м3/ч. Конденса- тоотводчики с механическим затвором рассчитаны на давление до 1,6 МПа при температуре до 200 °С и имеют условный диаметр 15; 20; 25; 32; 40 и 50 мм.

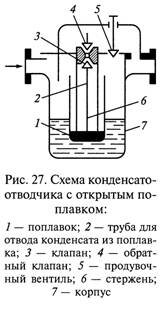

Поплавковые конденсатоотводчики бывают с открытыми и закрытыми поплавками. Работа конденсационных горшков с закрытыми поплавками менее надежна вследствие перепада давления на поплавке. Конденсатоотводчик с открытым поплавком (рис. 27) сложнее в изготовлении и эксплуатации, но более надежен в работе. Конденсат заполняет корпус 7. Поплавок 1 при этом всплывает и при помощи клапана 3 закрывает входное отверстие. При дальнейшем поступлении конденсата поплавок заполняется и тонет, открывая входной клапан.

Термостатические конденсатоотводчики основаны на принципе расширения тел при нагревании и используются только для отбора охлажденного конденсата. Устанавливаются они непосредственно у потребителей пара и могут работать при начальном давлении до 0,6 МПа и противодавлении до 50 %. Условные диаметры их — 15 и 20 мм.

Мембранные конденсатоотводчики просты и удобны в эксплуатации. Однако их характеристики снижаются с течением времени вследствие потери упругости мембраны.

Для пропуска больших количеств конденсата, образующегося при прогреве паропроводов в момент запуска, создают конденсатоотводные линии. Их же используют и при ремонте конденсато- отводчиков.

Конденсатоотводчики устанавливают также на дренажных линиях магистральных паропроводов сразу за водоотделителем. В производственных паропроводах установка водоотделителей необязательна. Дренажная система позволяет вывести образовавшийся конденсат из паропроводов, что предотвращает возможность гидравлических ударов, повреждающих фланцевые соединения. Дренажные системы подразделяются на постоянные и временные. Постоянные дренажи используют при нормальной работе трубопроводов и устанавливают через 200 — 300 м. Временные (пусковые) дренажи предназначены для пуска паропровода и устанавливаются в местах возможного скопления конденсата. Иногда предусматривается свободный слив конденсата, что позволяет осуществлять контроль за прогревом паропровода и работой конден- сатоотводчика. Для удаления загрязненного конденсата устраивают специальные дренажи.

Поскольку производственный конденсат, как правило, загрязнен, производят его очистку от механических примесей, соединений железа и меди, кислорода, аммиака и т.д. Если загрязнения конденсата составляют (мг/л): взвешенные частицы — не более 300; соединения железа — 70; масла — 20; смола — 2; фенолы, бензолы и др. — 10, то конденсат рекомендуется очистить и вернуть в котельную. Очистка конденсата проводится отстаиванием его в течение 3 ч и более, а также фильтрацией через слой активного угля, сульфированного угля, каменноугольного кокса, древесной целлюлозы и др. При большем содержании загрязнений в конденсате он в котельную не возвращается

Конденсат можно обрабатывать с помощью Na-катионирова- ния для уменьшения общей жесткости и удаления аммиака.

Смотрите также

- Топливно-энергетический баланс предприятия

- Характеристика технологических аппаратов и установок, потребляющих тепловую энергию

- Аппараты физико-химической обработки материалов

- Сушильные установки и агрегаты

- Конвективные сушилки

- Контактные сушилки

- Терморадиационные сушилки

- Выпарные установки

- Теплообменные установки

- Теплоносители промышленных предприятий

- Характеристика систем и источников теплоснабжения

- Тепловые электрические станции

- Виды топлива и его тепловая ценность

- Устройство и работа котлоагрегата

- Котельные

- Энергетические показатели источников теплоснабжения

- Подготовка воды для котельных и систем теплоснабжения

- Возврат промышленного конденсата

- Охрана окружающей среды при работе тэс и котельных установок