Интенсификация технологических процессов в кожевенном производстве

В кожевенном производстве, сопровождающемся значительным расходом теплоты, основным путем экономии теплоты является уменьшение продолжительности или ускорение обработки сырья и полуфабриката (прежде всего жидкостной и сушильной), а также совмещение отдельных технологических операций.

Ускорение жидкостной обработки сырья возможно при использовании вращающейся аппаратуры, вибро- и ультразвуковых установок, применении гидроимпульсного метода, активации технологического раствора в электромагнитном поле.

Ускорение процесса сушки становится возможным в результате повышения до допустимых значений температуры ее проведения; использования сопловых обдувов, увеличивающих скорость сушильного агента; применения осциллирующих режимов, позволяющих направлять диффузионные и термодиффузионные потоки в одну сторону; внедрения интенсивных методов сушки в псевдоожиженном слое инертного теплоносителя и т.д.

Совмещение отдельных технологических операций в одном аппарате также способствует уменьшению расхода теплоты. Например, мягчение можно проводить в том же технологическом растворе, что и обеззоливание (с добавкой мягчителя). После операции до- дубливания технологические растворы могут быть использованы повторно. Так, при суточном расходе голья 31,6- 103кг экономия теплоты на нагрев жидкости для проведения операций обез- золивания и мягчения в одном объеме теплоносителя составляет 5238 МДж на партию.

Объединение процесса сушки с другими технологическими процессами в одном аппарате сокращает цикл производства, освобождает часть транспортных устройств и оборудования, создает благоприятные условия для автоматизации производства. Например, в поточных механизированных линиях по выпуску кож совмещаются процессы сушки и увлажнения, покрывного крашения и сушки.

Сушка является наиболее энергоемким процессом кожевенно-обувного производства. Для снижения расхода теплоты следует улучшать теплоизоляцию сушилок, интенсифицировать процесс сушки, применять формованные промежуточные детали, не требующие длительной сушки.

Интенсификация процесса сушки в обувном производстве осуществляется в результате использования интенсивных методов, сокращающих длительность сушки, а также посредством повышения до допустимых пределов температуры ее проведения. В производстве кож различают три вида сушки: подвяливание, основную сушку и подсушивание.

В процессе подвяливания удаляется свободная влага и абсолютная влажность полуфабриката снижается до 50 %.

При основной сушке удаляется как свободная, так и связанная влага. Влажность полуфабриката снижается до 10 %. Проведение основной сушки сопровождается усадкой кожи, величина которой зависит от вида кожи, способов дубления и сушки, поэтому при интенсификации этого процесса (основной сушки) особое внимание следует обращать на качество получаемого полуфабриката.

На кожевенных заводах при основной сушке используется преимущественно конвективный метод, требующий для удаления 1 кг влаги 5 — 11 МДж теплоты. Длительность конвективной сушки кожи при t = 35 — 55 °С может достигать 24 ч.

Широкое распространение при основной сушке кож хромового дубления получил также контактно-вакуумный метод, при котором расход тепловой энергии на испарение 1 кг влаги составляет всего 2 МДж (вследствие отсутствия потерь теплоты с отработанным сушильным агентом). Производительность сушилок составляет 70 — 100 кож в час.

Оптимальным для вакуумного метода основной сушки кож хромового дубления для верха обуви из сырья тяжелых развесов является следующий режим: температура греющей поверхности 70 — 75 °С (в промышленности 80 — 95 °С), сила механического прижатия полуфабриката к греющей поверхности 23,4—49 кПа (в промышленности 90 кПа), остаточное давление в камере 6 — 7 кПа. В этих условиях продолжительность сушки образцов составляет 7,5 мин, выход кож по площади равен 95 %. В этом случае интенсификации процесса сушки способствует снижение остаточного давления в камере, которое мало влияет на структуру и свойства полуфабриката. Однако увеличение силы механического прижатия полуфабриката к греющей плите, сокращающее продолжительность сушки, ведет к уплотнению структуры полуфабриката, а следовательно, и к ухудшению гигиенических свойств кожи.

Проведение основной сушки полуфабриката терморадиационным методом позволяет сократить в 5 —6 раз длительность процесса сушки (по сравнению с конвективным методом), однако при этом расходуется в 2 —2,5 раза больше теплоты. Для снижения ее расхода и предохранения полуфабриката от перегрева применяют прерывистый режим облучения.

К достоинствам основной сушки материала в зернистом слое инертного теплоносителя можно отнести высокую интенсивность процесса, возможность его проведения при высоких температурах, высокую степень использования теплоты сушильного агента и др. Сушка полуфабриката хромового дубления в слое инертного теплоносителя (шлаковые шарики диаметром 0,54; 0,80; 1,20; 1,37 мм) при температуре воздуха 40 — 52 °С, относительной влажности 20 — 50% и скорости подачи 0,65 — 1,8 м/с длится 40 мин.

Большой интерес представляют способы сушки, позволяющие более рационально использовать теплоту процесса. Например, в кожевенном производстве зарубежных стран все более широкое применение находят установки с тепловыми насосами. Тепловой насос обеспечивает необходимый тепловой режим, одновременно являясь генератором теплоты и осушителем воздуха. Он состоит из компрессора, дроссельного вентиля и испарителя, соединенных трубопроводами. В системе циркулирует жидкость с низкой температурой кипения, например фреон. В испарителе при подводе теплоты фреон кипит, превращаясь в пар. Затем после сжатия в компрессоре поступает в конденсатор, где охлаждается и конденсируется (при более высоких давлении и температуре, чем в испарителе). При дросселировании конденсат превращается в парожидкую смесь, давление и температура которой снижаются до уровня кипения в испарителе. При контакте с материалом нагретый воздух, охлаждаясь, адсорбирует влагу, а затем подается на испаритель теплового насоса. Отдавая

теплоту рабочей жидкости, воздух снова охлаждается. Пары воды в воздухе конденсируются, а затем их отводят в сборник. Осушенный охлажденный воздух подается на конденсатор теплового насоса, где вновь нагревается до требуемой температуры. Нагретый воздух поступает в сушилку (рис. 49). В конденсаторе выделяется больше теплоты, чем требуется для нагрева воздуха. Избыток ее компенсирует потери теплоты через стенки сушилки и расход теплоты на нагрев подсасываемого извне холодного воздуха. Результаты, полученные для разных видов кож, показывают, что большая часть процесса сушки протекает при темпера-

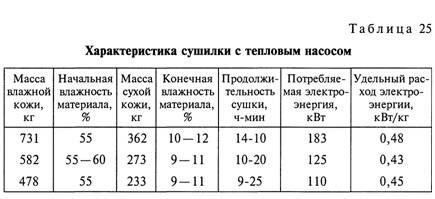

туре 30 — 35 °С. Температура кожи в начале сушки соответствует температуре отработанного воздуха, а затем начинает медленно увеличиваться, приближаясь к температуре поступающего воздуха, и растет вместе с ней. В табл. 25 приведены данные испытаний сушилки с тепловым насосом. Рассмотренный метод основной сушки сокращает расход теплоты (на удаление 1 кг воды в сушилке с тепловым насосом расходуется 4,8 МДж, в конвективной проходной сушилке — 8,6 МДж), увеличивает выход кожи по площади (примерно на 1 %) и повышает ее качество.

Методом более полного использования теплоты является охлаждение отработанного после сушки воздуха, когда он поступает в теплообменное устройство. Выделяющаяся при охлаждении влага поступает в сборник, а теплота идет на нагрев осушаемого воздуха (до температуры сушки). В такой замкнутой системе почти не требуется дополнительного расхода теплоты. По сравнению с традиционными методами сушки расход ее уменьшается в 2 — 4 раза. Сушилка работает в интервале температур 16 — 71 °С. Для защиты от коррозии теплообменников применяют фенольное покрытие.

Процесс подсушивания проводится для удаления влаги из полуфабриката после его увлажнения или покрывного крашения. Подсушивание осуществляется в конвективных, вакуумных и термо- радиационных сушилках.

Тепловую эффективность сушилок можно значительно повысить, снизив расход сушильного агента. Обязательным при этом является использование рециркуляции, которая уменьшает потери теплоты с уходящими газами и увеличивает скорость движения среды относительно высушиваемого материала. Например, при сушке кожи в диапазоне влажности 16 —40 % применяют воздух с начальными параметрами /0 = 20 °С, ф0 = 60%. На выходе из сушилки t2 = 40 °С, ср2 = 70 %. С помощью h—х-диаграммы влажного воздуха рассчитывают удельный расход воздуха и теплоты на сушку с рециркуляцией и без нее. Удельный расход свежего воздуха

на сушку равен 41,66 кг сухого воздуха на 1 кг влаги. Удельный расход теплоты в теоретической сушилке составляет, кДж/кг: в сушилке без циркуляции воздуха — 3316,5, в сушилке с рециркуляцией (кратность циркуляции равна 5) — 3049,1.

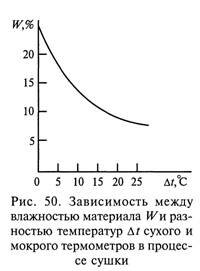

При проведении подсушивания необходимо строго соблюдать нормы влагосодержания, которые определяют непосредственно в технологическом процессе. Методика измерения влажности материала основана на ее связи с разностью температур At сухого и мокрого термометров (рис. 50).

Известно, что при подсушивании температура материала изменяется. Когда материал насыщен влагой, его температура близка к температуре мокрого термометра. По мере удаления влаги температура материала повышается, стремясь к значению показаний сухого термометра.

Температуру высушиваемого материала и температуру воздуха по мокрому термометру измеряют на выходе из сушилки. Применение контрольно-измерительных приборов для замера влажности позволяет исключить пересушку материала, тем самым улучшается его качество, повышается производительность сушилки и снижается расход теплоты на выпуск продукции.

В настоящее время при подсушивании предпочтение отдается сочетанию конвективного и терморадиационного методов сушки. Этот комбинированный метод используется на поточных линиях при сборке обуви с увлажненными промежуточными деталями. Разработанная на основе этого метода установка позволяет проводить последовательно ряд операций (основную сушку, сушку клеевой пленки и др.). Источником излучения в такой установке являются темные трубчатые элементы с длиной излучаемой волны 3,5 — 5 мкм. Такие волны проникают глубоко внутрь высушиваемого материала. Излучатель обеспечивает равномерное облучение обувных заготовок, позволяет одновременно вести подсушивание обуви различных расцветок.

При внутреннем формовании заготовок обуви используется контактный метод, при котором подсушивание производится на обогреваемых колодках. Способ нагрева колодок может быть различным: электрическим или электромагнитным. Наибольшее влияние на продолжительность процесса оказывает температура нагрева колодок.

Контактно-конвективный метод подсушивания опробован на полуавтоматических линиях типа ПЛК-1-0. При температуре нагрева колодок 80 °С и температуре воздуха 80—100 °С продолжительность процесса сушки составляет 13 — 23 мин.

Вакуумный метод подсушивания обуви (с контактным и терморадиационным подводом теплоты) обеспечивает равномерное удаление избытка влаги из всех деталей обуви, способствует хорошей фиксации формы заготовки, снижает удельный расход теплоты на удаление 1 кг влаги до 2570 кДж, сокращает продолжительность процесса.

На ряде обувных предприятий используются вакуумно-радиационные сушилки фирм «Мачик-ЗИ» и «Черм» (Италия) со следующими параметрами процесса сушки: температура 160 °С, остаточное давление 2,6 — 21 кПа, продолжительность процесса 4 —5 мин. Эксплуатация таких сушилок показала, что указанный метод дает хорошие результаты при сушке обуви с верхом из кож повышенной толщины и повышенным начальным влагосодержанием. Однако конструктивное оформление сушилок сложнее конвективных, а режим работы в полной мере не отработан.

Другими перспективными направлениями интенсификации процесса подсушивания являются:

разработка оборудования для более эффективных гидротермических воздействий при сборке обуви из кож повышенной толщины, имеющих повышенное содержание жирующих веществ;

применение новых типов инфракрасных излучателей с высоким КПД, позволяющим реализовать преимущества селективного нагревания изделий с учетом их терморадиационных характеристик;

эффективное использование методов и приборов контроля за расходом теплоносителей, внедрение автоматического регулирования гидро- и термовоздействий.

Смотрите также

- Пути экономии теплоты

- Интенсификация технологических процессов в кожевенном производстве

- Интенсификация технологических процессов в валяльно-войлочном производстве

- Экономия теплоты при эксплуатации производственных помещений

- Экономия теплоты в системах вентиляции и горячего водоснабжения

- Использование вторичных энергоресурсов

- Использование теплоты вентиляционных выбросов и сушильных установок

- Использование теплоты отработанного воздуха сушилок

- Использование теплоты охлаждающей воды

- Использование теплоты конденсата